Компания «Колтэко» (Пермь) занимается продажей оборудования Jereh для нефтегазовой отрасли, выступая официальным дистрибьютором бренда. В нашу компетенцию также входит монтаж техники, произведенной специалистами на заводе Jereh в Китае, сервисное сопровождение и работы по ремонту.

Ассортимент

В «Колтэко» вы можете купить нефтяное оборудование для подземного ремонта и обслуживания скважины марки Jereh, включая:

- специальные прицепы;

- цементировочные агрегаты;

- азотные комплексы;

- колтюбинг;

- насосы для кислотной обработки;

- флот гидроразрыва пласта;

- буровые установки.

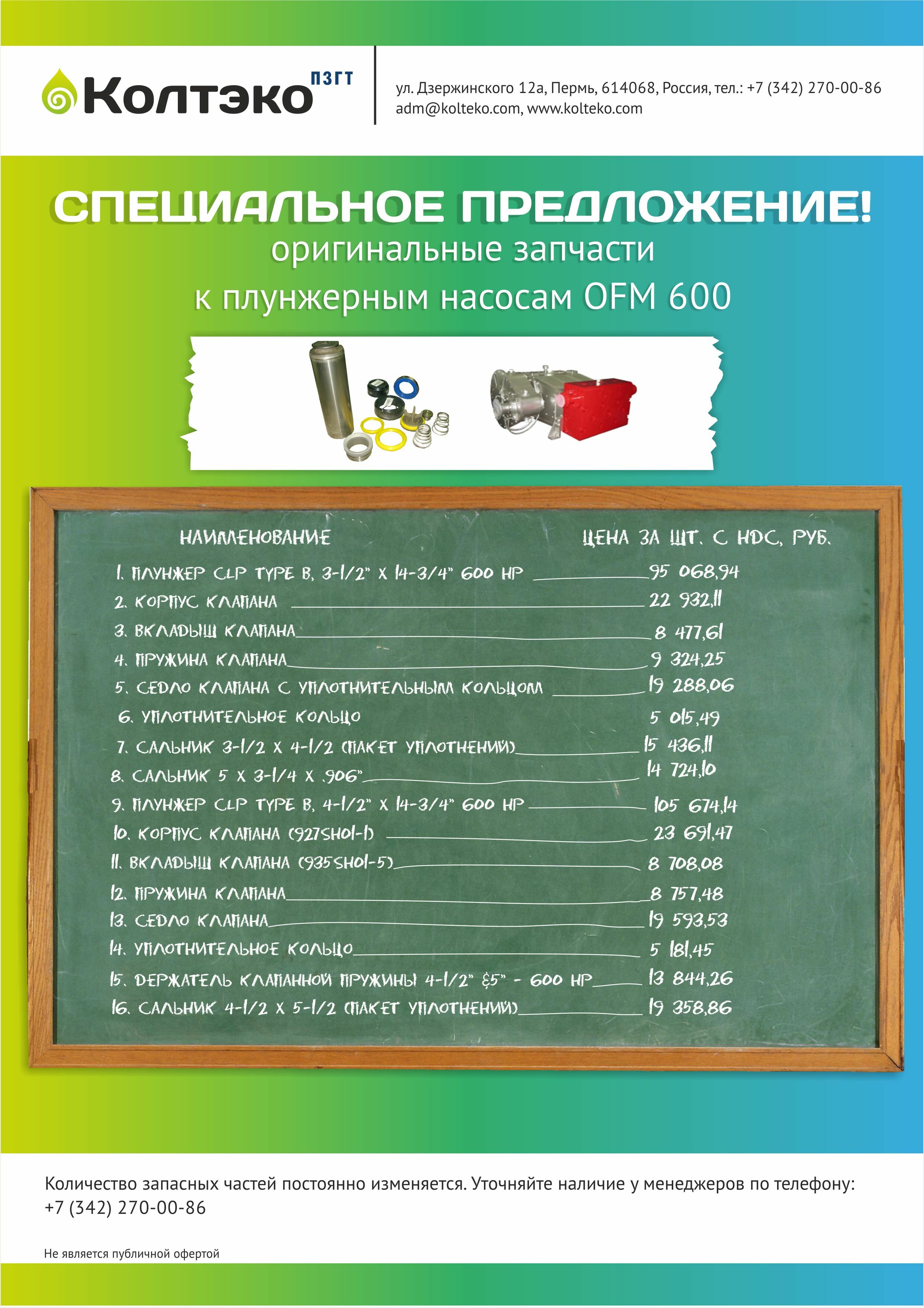

В наличии также имеются комплектующие для перечисленных агрегатов.

Чем выгодно сотрудничество с нами?

- Предлагаемая в каталоге техника не имеет аналогов в России.

- Цены на оборудование «Жерех» для нефтяных и газовых скважин ниже, чем на канадские или американские аналоги, при тех же и даже более высоких характеристиках.

- Возможность заказать разработку по нестандартным требованиям.

- Получение готового транспортного средства, но без таможенных пошлин и налогов, так как монтаж осуществляется в Перми.

- Полное техобслуживание, гарантийный и послегарантийный ремонт. Наши сотрудники прошли обучение на заводе «Жерех» в Китае, что подтверждают соответствующие сертификаты. Есть выездная сервисная бригада.

С нами — надежно! Мы предоставляем гарантии и на технику, и на шасси, контролируем разработку заказанной продукции в соответствии с требованиями заказчика, берем на себя хлопоты по таможенному оформлению и доставке.